보도자료

- 작성일

- 2025.06.30

- 조회수

- 106

- 금보다 2천배 저렴한 '수소연료전지 분리판' 연구소기업 ㈜더센텍 출범 -

- 성형·가공·코팅 한 공정으로 해결하는 3D 프린팅 원천기술 상용화 -

□ 한국원자력연구원은 ㈜더센텍(대표이사 김경호)에 '3D 프린팅 기반 고융점 내열금속 코팅 기술' 등 특허 2건을 출자해 제11호 연구소기업을 25일 설립했다고 30일 밝혔다.

ㅇ 연구소기업은 「연구개발특구의 육성에 관한 특별법」에 따라, 공공연구기관의 기술을 직접 사업화하기 위해 과학기술정보통신부 장관의 인가를 받아 전국 5개의 대형 특구 혹은 14개의 거점별 강소 특구 내에 설립하는 기업이다.

ㅇ 연구원은 지난 2006년 국내 제1호 연구소기업 콜마비앤에이치㈜를 시작으로 ㈜서울프로폴리스, ㈜라비, 인스젠㈜, ㈜요기핀, ㈜바이오메이신 등의 연구소기업을 잇달아 출범시킨 바 있다.

ㅇ 대덕특구에 위치한 더센텍은 3D 프린팅 기술 기반 수소연료전지자동차(수소차)와 극한 환경 산업용 소재, 부품, 장비 개발 전문 업체이다. 2021년 11월 연구원 창업기업으로 출발해, KAERI-Family 기업 및 현장애로기술 사업에 선정되는 등 연구원의 3년 간의 전폭적 지원을 거쳐 연구소기업으로 성장했다. 이 과정에서 더센텍은 17개 정부출연연구기관이 자본금을 모아 출자한 한국과학기술지주㈜에서 자본금을 투자받았다.

사진 1. 제11호 연구소기업 더센텍이 출범했다.

(왼쪽부터) (주)더센텍 김경호 대표이사, 한국원자력연구원 주한규 원장

□ 수소차의 대중화를 가로막는 가장 큰 장벽은 높은 가격이다. 특히 연료전지는 수소와 산소의 반응을 통해 전기를 만드는 장치로, 수소차 원가의 40%를 차지한다.

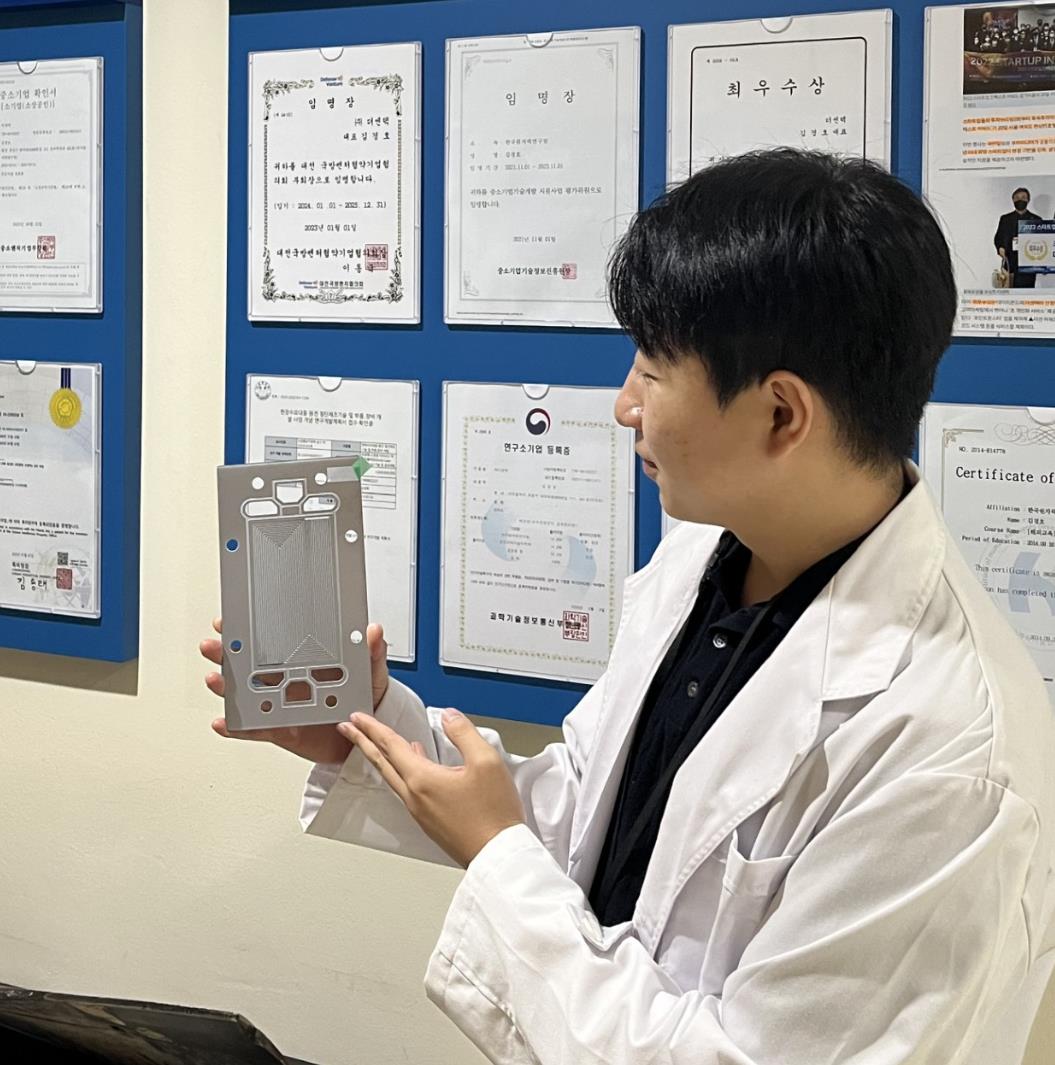

ㅇ 연료전지 안에 들어가는 ‘분리판’은 수소와 산소의 흐름을 유도하고, 생성된 전기를 전달하며, 두 기체가 직접 섞이지 않도록 막는 역할을 한다. 연료전지가 안정적으로 작동하도록 돕는 핵심 부품으로 연료전지 단가의 24%를 차지한다.

ㅇ 기존 연료전지 분리판은 부식 방지를 위해 금이나 백금 등 고가 소재를 코팅해야 했다. 또한 성형, 가공, 코팅을 각각 따로 진행해야 해 시간과 비용이 많이 들었다.

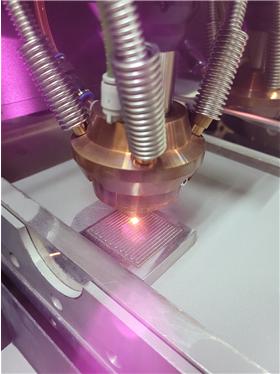

사진 2. 한국원자력연구원이 자체 개발한 3D 프린터로 수소연료전지용 금속 분리판을 제조하고 있다.

□ 연구원 김현길 박사팀이 개발해 더센텍에 이전한 3D 프린팅 기술은 금속 성형·가공·코팅을 한 번에 구현할 수 있다. 고출력 레이저로 금속 분말이나 와이어를 녹여 층층이 쌓아 올리는 ‘고에너지 적층 방식(Directed Energy Deposition, DED)’을 사용해, 일반적인 제조공정처럼 금속을 깎거나 따로 붙이는 과정 없이 한 번에 완성할 수 있어 소요 시간을 3분의 1로 줄일 수 있다.

ㅇ 특히 분리판 표면의 ‘유로(燃料) 통로’까지 정밀하게 제작할 수 있다. 유로는 수소와 산소가 고르게 퍼지도록 도와주는 미세한 통로로, 연료전지 내부 반응이 원활하게 일어나도록 해 전기 생산 효율을 높이는 데 중요한 역할을 한다.

ㅇ 또한 금·백금 대신 크롬알루미늄(CrAl) 합금을 사용해 소재비를 약 2천 분의 1 수준으로 줄이면서도, 90% 이상의 내부식성을 유지해 경제성과 내구성을 동시에 확보했다.

ㅇ 해당 기술은 2019년부터 과학기술정보통신부의 원자력연구개발사업의 지원을 받아 개발됐다.

사진 3. 3D 프린팅 기술을 활용해 제작한 수소연료전지용 금속 분리판은 경제성과 내구성을 확보했다.

□ 연구원 주한규 원장은 “연구원 출자 기술이 수소연료 시장 확장의 핵심 동력으로 작용하길 기대한다”며 “(주)더센텍이 연구원 연구소기업들의 명성을 이어 3D 프린팅 및 코팅 기술분야의 선도기업이 되길 바란다”고 말했다.

□ 더센텍 김경호 대표이사는 “연구원 창업기업으로 시작한 이래 부단한 노력 끝에 연구소기업으로 승인받게 되어 감회가 새롭다”며 “연구소기업으로 성장하기까지 함께해 주신 한국원자력연구원과 관계자분들께 깊이 감사드린다”고 밝혔다.